ESPECIAL ARCO PLASMA

- Felipe Gusicuma

- 16 de ago. de 2021

- 4 min de leitura

Atualizado: 18 de ago. de 2021

A fusão entre um eletrodo plasma de tungstênio e o material a ser soldado através de um arco elétrico constritor. Essa é a definição mais simplificada da SOLDA DE ARCO PLASMA, conhecida também por PAW (Plasma Are Welding). Direcionado a passar por um pequeno furo, o plasma junto a pressão formada torna-se um verdadeiro jato de alta potência e calor em que um dos fluxos de gases (geralmente utilizado o argônio) sai do bocal constritor e permeia o eletrodo, sob a forma de tal jato denominado plasma. Enquanto o outro gás passa pelo bocal externo, igualmente centrado ao bocal constritor que funciona como proteção, podendo ser inerte ou uma mistura destes.

Este processo abrange três técnicas diferentes de soldagem: Microplasma, “Melt-In” e “Keyhole”. A técnica Microplasma é utilizada em soldagens de chapas finas, com correntes de níveis que não ultrapassam 25 ampères. “Melt-In” se assemelha ao modo convencional de fusão do método TIG, já o método “Keyhole” é desenvolvido por certas combinações entre vazão de gás de plasma, corrente e velocidade de soldagem que são definidas de acordo com tipo/espessura do metal de base, sendo esta relação determinante para o equilíbrio entre as forças que atuam sobre a poça de fusão. A superfície do metal é exposta a um feixe de energia concentrada particularmente alta (superior a 109 W/cm2), ocorrendo a vaporização de uma parcela do metal fundido da poça de fusão. À medida que o arco penetra no metal de base, o jato de plasma acaba por deslocar o metal fundido para as extremidades da poça de fusão. O conjunto da pressão do feixe somada à pressão de vaporização criam um ambiente em condições ideais para que se forme um pequeno buraco em formato de funil (por isso o nome “Keyhole” ou “Buraco de Fechadura”). A tocha, através de seu movimento de translação, impulsiona este metal fundido a se deslocar em volta ao jato de plasma, em direção à parte posterior da poça de fusão.

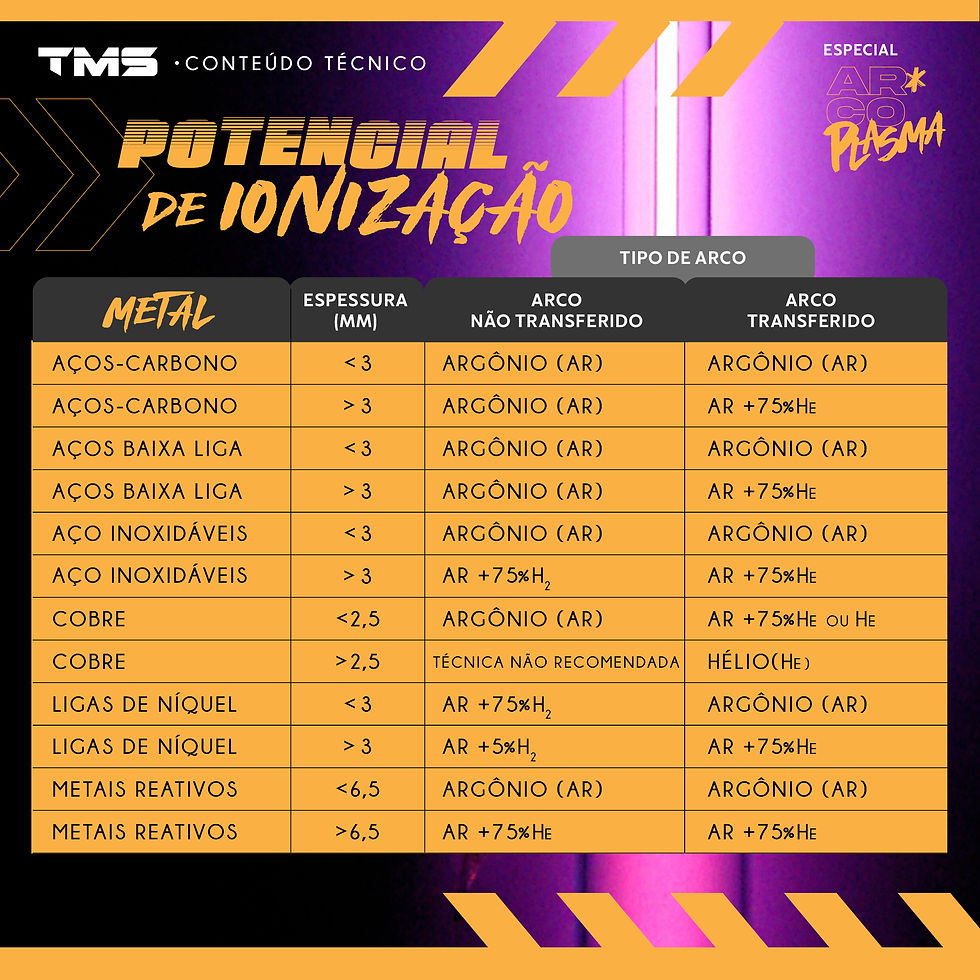

POTENCIAL DE IONIZAÇÃO Com alto potencial de ionização, o argônio é um dos gases mais eficientes e o mais escolhido da categoria de baixas correntes, além de promover uma melhor limpeza das camadas de óxidos dos metais e ajudar na abertura do arco elétrico.

Utilizado nos trabalhos com aços carbono, aços de alta resistência e metais reativos (titânio e zircônio, por ex.).

Outros gases inertes como o hélio puro ou uma mistura com argônio podem ser utilizados neste processo também, mas para que ocorra a abertura do arco é necessário tensões muito mais altas ocasionando uma maior energia no plasma e assim sendo, a refrigeração do bocal deve ser de extrema eficiência.

Para misturas de hidrogênio e argônio existe a vantagem da redução ao risco de ranhuras, tendo em vista a capacidade de aumento na composição do arco uma vez que o hidrogênio beneficia seu caráter redutor, aumentando a velocidade de soldagem.

TIG OU PLASMA?

A soldagem por arco plasma se utiliza de processos que são facilmente confundidos ao método TIG, por sua semelhança ao utilizar eletrodos não consumíveis e gases inertes. Suas diferenças estão ligadas essencialmente ao tipo de tocha a serem utilizadas e na própria tensão do arco elétrico, considerando também os recursos necessários à fonte de energia que cada um requer. Apesar dos dois processos apresentarem mesmo alcance de temperatura, a forma como a constrição do arco se origina resulta em uma substancial mudança na concentração de calor da superfície da peça, favorecendo o processo de soldagem.

SOLDAGEM MECANIZADA E MANUAL

Uma das vantagens do processo de arco plasma está na possibilidade de automatizar o procedimento. Indicado para soldas em que a corrente ultrapassa 100 A, onde a bobina de arame é introduzida em alimentador automatizado e com velocidade constante. Também é possível de ser aplicado com o processo de pré-aquecimento do arame, em que a passagem de uma corrente elétrica flui através dele antes mesmo de atingir a poça de fusão.

Já no processo manual, o metal é adicionado por gotejamento através de uma das mãos enquanto a outra controla a poça de fusão.

APLICAÇÃO

O processo de arco plasma é utilizado para unir a maioria dos metais que podem ser também soldados pelo processo TIG como aços (carbono, liga, inoxidáveis), ligas refratárias e ligas de titânio.

Sua aplicação se dá em espessuras de 0,02 até 6mm, de maneira econômica. Na indústria, onde se concentra sua maior aplicação, o processo é utilizado essencialmente em chapas que necessitam de cordões longos, tais como tanques e reatores para a indústria química e de bebidas.

VANTAGENS

Com a possibilidade da supressão do uso de arame (metal de adição), a soldagem plasma permite é capaz de soldar em um único movimento chapas de até 10 mm de espessura. Apresenta grande tolerância à variação do comprimento de arco e eficiência térmica de fusão, obtendo soldas de menor volume e níveis de tensões menores assim como baixas distorções residuais.

A máquina de plasma oferece maior densidade corrente e maior concentração de energia, comparado aos demais processos, o que ocasiona em uma menor estabilidade do arco em baixos níveis de corrente, possibilitando soldagem de espessuras a partir de 0,05 mm.

DIFERENCIAIS

Maior concentração de densidade e energia de corrente;

Baixo risco de distorções;

Alta velocidade de desempenho;

Maiores alcances de profundidade;

Estabilidade do arco em baixos níveis de corrente;

Soldagem de finas espessuras (a partir de 0,05mm);

Arco mais homogêneo e de maior extensão;

Melhor visibilidade operacional;

Constância da poça de fusão;

Baixa sensibilidade a variações em relação ao comprimento do arco;;

Baixa probabilidade de contaminação do cordão por inclusões de tungstênio;

Menor risco de contaminação do eletrodo pelo material de adição.

DESVANTAGENS

Apesar do seu alto desempenho que poderia substituir os principais processos conhecidos atualmente, existem algumas desvantagens ao escolher o ARCO PLASMA:

Equipamento e manutenção com custo elevado;

Alta frequência de manutenção da tocha;

Maior consumo de gases;

É essencial a mão de obra qualificada.

E você encontra tudo aqui na TMS! Consulte as opções disponíveis.

ACESSE NOSSA LOJA

#solda#robotização#soldatig#soldamig#arcoplasma#soldagem#serralheria#comercio#solda#industria#serralheria#soldador#soldagem#metalurgica#bocaldeceramica#metal#plasma#engenharia#soldadores#bocal #serralheiro#welding #ferro#manutencao#metalurgia #bocalcolado #welding#paw#retifica#keyhole#tungstenio#weld#tig

Comments